r e k l a m a

r e k l a m a

● Zaczęły się zwolnienia?

Zobacz także

Naszym docelowym klientem stali się indywidualni rolnicy, dlatego pojawił się pomysł wdrożenia do produkcji małego kombajnu przeznaczonego do zbioru zbóż z areału do 30–50 hektarów. Nawiązaliśmy współpracę z firmą Sampo Rosenlew i zakupiliśmy licencję. I tak powstał kombajn Bizon Sampo. To był dobry układ, bo część zapłaty za licencję regulowaliśmy w dostawach części dla tego kontrahenta. Pierwszych 10 maszyn zmontowaliśmy z oryginalnych fińskich części.

Później, aby obniżyć koszty, zaczęliśmy wykorzystywać części pochodzące od krajowych kooperantów.

Niestety, nie zawsze byli oni w stanie sprostać wysokim wymaganiom jakościowym. Problemy dotyczyły między innymi jednostki napędowej. Początkowo kombajny Sampo wyposażone były w importowane silniki Perkins. Później montowane były jednostki Ursusa.

Niestety, pojawiły się problemy z grzaniem się tych silników. Okazało się, że te same modele, mimo że powstawały na licencji Perkinsa, miały o kilkanaście koni mniej niż oryginalne jednostki.

Problemy pojawiły się również w układzie jezdnym. W kombajnach Sampo montowane były żeliwne zwolnice z uzębieniem wewnętrznym i niestety, nie mogliśmy w Polsce znaleźć odpowiedniego producenta, który wykonałby tak wytrzymałe koła zwolnicowe, jak te pochodzące z Finlandii. Ale rolnicy zaczęli kupować te kombajny. Powróciła nadzieja.

● Fabryka zaczęła łapać wiatr w żagle…

– Mieliśmy dużo szczęścia, bo kilkukrotnie fabryka była bliska zamknięcia. Tak było w 1992 roku, kiedy aby ją ratować została podzielona na dwa oddzielne podmioty gospodarcze. Jeden obejmujący m.in. mniejsze hale, został wystawiony na sprzedaż, aby zaspokoić wierzycieli. Drugi, zarejestrowany jako spółka Bizon, był wolny od wszelkich obciążeń finansowych, a jego zadaniem było kontynuowanie produkcji kombajnów zbożowych. Podlegała mu największa hala, która – co było niezwykle istotne – stała na gruncie, gdzie jedna z działek miała nieuregulowaną własność. Dlaczego było to tak ważne? Gdyby księga wieczysta była czysta, wierzyciele od razu założyliby hipotekę, a tych, z tego co pamiętam, było prawie siedmiuset. Spieniężyli by hale i byłoby po fabryce. Ale sprawa spornej działki trafiła do sądu, który ustalił, że przed wojną należała do stowarzyszenia Cechu Piekarzy, a następcą prawnym był Cech Rzemiosł. Właśnie w momencie, gdy tylko prawo tej działki zostało unormowane, powołaliśmy spółkę Bizon, której głównym udziałowcem był FMŻ (98,5 proc), a niewielką część udziałów (1,5 proc) posiadał Stomil Sanok. Prawo wtedy działało na naszą korzyść, bo na działkach i budynkach innego podmiotu, nawet zależnego od dłużnika, nie można było założyć hipoteki, a można było tylko ściągać zadłużenie z dywidendy, którą ta spółka wygenerowała. To otwierało nam możliwość działania. Ale musieliśmy ciąć koszty, bo w 1992 czy 1993 roku sprzedawało się co najwyżej 200–300 kombajnów. A załoga Bizona liczyła 1300 pracowników.

Ale część kadry przeszła na zasiłek przedemerytalny, wiele osób posiadających ziemię wróciło do gospodarstw. Z zakładu odeszli też tacy, którzy mieli inne źródło utrzymania. Ostało się 1000 osób. Wydawało nam się, że sytuacja zaczyna się klarować, bo działaliśmy według wstępnie określonego biznesplanu, który zakładał produkcję kombajnów Super, Rekord, BS i wspomnianego Sampo, a także szarpaczy słomy, rozdzielaczy, małych przyczep samochodowych i dużych 18-tonowych, wozów asenizacyjnych do gnojowicy, przenośników ślimakowych, adapterów do kukurydzy, ścinaczy łąkowych, a także wózków golfowych.

Ale gdy zwróciliśmy się do banków o kredyty na dalszą działalność, wszystkie nam odmówiły. Powód był jeden – utopione ogromne pieniądze w FMŻ przez BGŻ, o czym, jak się okazało, wszyscy wiedzieli. Wtedy, aby ratować fabrykę, do akcji włączył się ówczesny wojewoda płocki Jerzy Wawszczak, który pomógł nam nawiązując kontrakt z Agencją Rozwoju Przemysłu, a ta udzieliła nam poręczenia na kredyt równowartości dzisiejszych 10 mln zł. Produkcja ruszyła. Sprzedaż też, bo po terapii szokowej z początku lat 90. rolnicy ruszyli na zakupy ponieważ wyraźnie wzrosły ceny ziarna zbóż. Odezwały się podmioty zagraniczne. Zaczęliśmy myśleć o tworzeniu sieci dealerskiej. Ale w tym samym czasie BGŻ restrukturyzował się i planował pozbyć się ,,złych długów’’, które miał w FMŻ, bo wyszedł z założenia, że sam tych pieniędzy nie będzie w stanie odzyskać. W tym celu w 1995 roku powstało memorandum informacyjne. Był to taki dokument opisujący dokładnie zakład, jego stan i pespektywy rozwoju, który miał po prostu zachęcić inwestorów do przejęcia spółki. I wtedy pojawił się silny finansowy inwestor Bank Handlowy, dobrze znany w PRL- -u, bo przez niego przechodziły wszystkie transakcje eksportowe. Przejął 100 procent udziałów Bizona, z tego 15 procent przekazał lubelskiej Sipmie, wcześniej już należącej od Banku Handlowego. Wśród załogi pojawiły się niepokoje. Aby je ostudzić, bank odsprzedał pracownikom ok. 10 procent udziałów. A że nikt nie dysponował wtedy gotówką, to zgodził się na to, aby kwotę za udziały odtrącać ratalnie z pensji. Jednocześnie Bank Handlowy będąc właścicielem kilku spółek z kręgu techniki rolniczej, postanowił połączyć je z Bizonem tworząc tzw. grupę Centrum Zielonej Techniki. Nasi pracownicy nie byli tym zachwyceni, ale z ok. 10 procentami nie wiele mieli do powiedzenia. Potem Bank Handlowy przerzucił wszystkie swoje udziały w Bizonie na Sipmę, która zaczęła zarządzać naszą fabryką.

● To nie mogło się dobrze skończyć.

– Tak, bo najważniejsze decyzje zapadały w Lublinie a nie w Płocku. To był trudny okres.

Do realizacji projektu Centrum Zielonej Techniki polegającego na stworzeniu koncernu produkującego całą gamę nowoczesnych maszyn rolniczych na kraj i światowe rynki potrzebne były duże pieniądze na ich produkcję i rozwój, których w fabryce kombajnów Sipma nie znalazła.

Wtedy pojawił się pomysł wprowadzenia Sipmy na Warszawską Giełdę Papierów Wartościowych i ściągnięcie potrzebnych kwot z rynku kapitałowego.

Próba wprowadzenia Sipmy na giełdę nie powiodła się i wówczas Bank Handlowy zmienił strategię.

W styczniu 1998 roku odwrócił proces prywatyzacji ponownie przejmując udziały Bizona przekazane wcześniej Sipmie, ogłaszając jednocześnie zamiar sprzedaży naszej spółki inwestorowi zagranicznemu. Pierwsi w Płocku z zamiarem przejęcia zjawili się przedstawiciele Fiata, właściciela marki New Holland. Potem zakład oglądali dyrektorzy AGCO, którzy szukali fabryki w Europie Środkowej i byli żywo zainteresowani naszym zakładem. Dodam, że biznesowo nigdy wcześniej nie mieliśmy nic do czynienia z tymi koncernami. Rozmowy z Fiatem toczyły się lepiej i na początku 1998 roku podpisano wstępne porozumienie, a po negocjacjach trwających pół roku 2 czerwca podpisana została finalna umowa, wedle której New Holland przejął ponad 90 procent udziałów. Pozostałe 10 procent pozostało w rękach pracowników. Pracownicy zgodzili się sprzedać swoje udziały. Dlaczego? Chodziło o planowane inwestycje New Hollanda. Jeżeli załoga pozostałaby przy swoich udziałach, to przykładowo, gdy New Holland wyłożyłby 50 mln zł na zakup maszyn produkcyjnych, to my jako wspólnik powinniśmy włożyć do tego biznesu 5 mln zł. Kto miał takie pieniądze? A bez tego wkładu nasze udziały zaczęłyby się zmniejszać i tracić na wartości. New Holland zachował się wtedy w porządku. Podpisał pakt socjalny z organizacjami związkowymi. Jego głównymi elementami były gwarancje zatrudnienia na okres 3 lat oraz stworzenie planu rozwojowego fabryki na okres 15 lat. Dla nas jako załogi, wejście inwestora strategicznego o takiej renomie jak New Holland dawało duże szanse poprzez utrzymanie produkcji kombajnów zbożowych w Płocku, bo otwierało możliwość sprzedaży tych maszyn na rynki światowe. Przypomnę, że w owym czasie funkcjonowaliśmy w oparciu o rynek polski i bardzo chimeryczny rynek wschodni, gdzie nie wszyscy partnerzy byli uczciwi.

Doszło na przykład do takiej sytuacji, że firma ukraińska, która kupiła od nas kilkadziesiąt BS-ów nie zapłaciła za kontrakt. Wpłaciła tylko pierwszą ratę, po której otrzymała kombajny. Kiedy pojechaliśmy jej szukać, to okazało się, że jest zarejestrowana na stepie, gdzie znajduje się kawałek ziemi ogrodzony siatką, leży przewrócony Staliniec i zamazany napis z nazwą firmy. I to jest cały ich majątek.

Całe szczęście, że już wtedy działaliśmy w oparciu o gwarancje rządowe, co pozwoliło nam otrzymać odszkodowanie.

● Dołączyliście do giganta maszynowego, który miał mocną pozycję na rynku, własne oddziały na świecie, magazyny części zamiennych, a przede wszystkim dobrze rozlokowaną sieć sprzedaży. A jak przy jego kombajnach prezentowały się nasze Bizony?

– Były trochę przestarzałe. Bo trzeba pamiętać, że Bizon Super był projektowany pod koniec lat 60. i pod zbiory z tamtych lat, kiedy kosiło się po 3–4 tony zbóż. I w zasadzie w kolejnym modelu, myślę tutaj np. o Rekordzie, nic specjalnie się nie zmieniło, jeśli chodzi o młocarnię i układ czyszczący. Co prawda została w nim zwiększona moc silnika, zamontowaliśmy większy zbiornik ziarna, nieco dłuższe wytrząsacze oraz wzmocnioną przednią oś napędową, ale sama konstrukcja maszyny nie uległa wielkiej zmianie.

A największą zmorą obu tych kombajnów były bardzo wysokie drgania na pomoście operatora. Wynikało to z konstrukcji kosza sitowego i ruchu sit, dolnego i górnego, które poruszały się współbieżnie. To był tak duży problem, że przed wejściem Polski w struktury Unii Europejskiej zwróciliśmy się do Instytutu w Kłudzienku z pytaniem czy po akcesji będziemy mogli sprzedawać Rekorda. Oni stwierdzili że tak, ale pod jednym warunkiem, że na szybie kabiny pojawi się informacja zapisana dużymi literami, że tym kombajnem operator można pracować tylko przez 4 godziny dziennie, bo na tyle pozwala poziom wibracji i hałasu obowiązujący w Unii. To było oczywiście nie do przyjęcia, a jedynym rozwiązaniem, aby go dalej sprzedawać była modernizacja dotycząca nie tylko podsiewacza i kosza sitowego, ale silnika, który nie spełniał norm czystości spalin. WSW Andrychów producent silnika oczekiwał od nas dość dużych pieniędzy na stworzenie projektu niskoemisyjnej jednostki napędowej. Więc gdyby nie New Holland, to mogłoby dojść do takiej sytuacji, że wraz z wejściem Polski do UE nie mielibyśmy co sprzedawać.

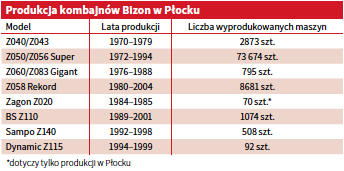

powstania pierwszych prototypowych kombajnów

Bizon. W roku 1969 powstało 5 prototypowych

maszyn. Rok wcześniej zmontowane zostały

pierwsze Bizony w wersji modelowej.

A w 1970 r. pierwsza partia informacyjna

licząca 20 sztuk trafiła do sprzedaży

Oczywiście zawsze był jeszcze BS, który takich wibracji nie miał, ale był to kombajn większy i znacznie droższy w produkcji, a potrzeby był nam kombajn masowy dla polskiego rolnika.

● Mając wiedzę, jaka jest największa bolączka Rekorda, czemu wcześniej nie wprowadziliście zmian w tym kombajnie?

– Wynikało to z technologii produkcji Bizonów, która była przestarzała i bardzo sztywna. Elementy wykonywane były na prasach w oparciu o stempel i matrycę. I jeżeli ja, jako konstruktor, poszedłem na produkcję, aby zasugerować jakieś zmiany w detalach, to spotykałem się ze ścianą, bo słyszałem, że na stanie magazynu jest kilka tysięcy wyprodukowanych detali, które wystarczą na wiele lat produkcji. Aby je wykonać na nowo ze zmianami, trzeba byłoby zezłomować te gotowe, a kto mógł sobie na to pozwolić. To mocno ograniczało drogę modernizacji. Musimy również pamiętać, że lata 70. i 80. to system gospodarczy nakazowo-rozdzielczy, kiedy o asortymencie i wielkości produkcji decydowały władze partyjne, które mówiły – po co wydawać pieniądze na modernizację skoro wszystkie Bizony i tak rolnicy kupią.

Co prawda w latach 90. były już na rynku lasery czy inne urządzenia sterowane numerycznie, które dają możliwość wprowadzania szybkich zmian w detalach nawet w trakcie produkcji, ale my takich maszyn po prostu nie posiadaliśmy gdyż były bardzo drogie, a na zakup wciąż brakowało pieniędzy. Więc reasumując, jeżeli chciałem zmodernizować kombajn, musiałem czekać rok, dwa, a czasami i pięć lat.

● A nie mogliście skorzystać z części wyprodukowanych przez zachodnich podwykonawców?

– Korzystaliśmy z nich, ale to nie było takiej proste jak teraz. W latach 70. i 80. była taka sytuacja, że aby cokolwiek kupić za granicą, trzeba było mieć tzw. złotówki dewizowe. Aby je uzyskać, trzeba było sprzedać maszyny za granicę za dolary. Wtedy pieniądze przewalutowane na złotówki wpływały na konto we wspomnianym już Banku Handlowym. I właśnie za te pieniądza można było cokolwiek na Zachodzie zamówić. W ten sposób kupowaliśmy słynne orbitrole. Co prawda była próba uruchomienia ich produkcji w Polsce we Wrocławiu, ale okazało się, że w naszym kraju nie ma producenta, który byłby w stanie wytworzyć do nich obudowy żeliwne, które wytrzymałyby ciśnienie 200 czy 300 atmosfer. Dlatego mimo że była zakupiona licencja, to nie udało się uruchomić produkcji. Ta sama sytuacja dotyczyła tzw. dzielnika przepływu. Jest to taki element, który rozdziela olej przepływający z pompy na dwa strumienie, przy czym jeden o stałej dawce ok. 9 l/min kierowany jest na orbitrol, a pozostała część wydatku idzie na hydraulikę kombajnu. Próbowaliśmy taki dzielnik wykonać sami, ale to się też nie udało. A był to dosyć prosty zawór. Doszło nawet do takiej sytuacji, że jak nie mogliśmy go sprowadzić zza granicy, to zaczęliśmy montować dodatkową pompę na silniku, która podawała olej tylko do układu kierowniczego. W ten sposób nie trzeba było stosować dzielnika. Ale to rozwiązanie było kilka razy droższe. Za granicą kupowaliśmy też opony, felgi, cepy oraz węże hydrauliczne, które były montowane w kombajnach Rekord. W tamtym czasie sprowadzane były też odczynniki chemiczne do farb. I właśnie zmiana koloru kombajnów była z tym związana. Oryginalnym kolorem Bizonów była tzw. czerwień meksykańska. Przy wytwarzaniu farby wykorzystywane były tlenki chromu, które były sprowadzany z zagranicy. A kiedy podczas stanu wojennego postawiono szlaban na granicy to zabrakło tego komponentu. W związku z tym, co miesiąc, a czasami co dwa tygodnie, przyjeżdżał do nas przedstawiciel z Włocławka, gdzie produkowane były farby, z kawałkiem pomalowanej blachy proponując dostępną paletę barw. I tak powstawały kombajny o kolorze żółtopomarańczowym czy burgundowym.

● Podobna historia tyczyła się zmiany barwy lakieru na niebieską?

– Tutaj powody były trochę inne. Gdy zakładaliśmy spółkę Bizon zdecydowaliśmy się zrezygnować z malowania farbami zawierającymi związki tlenków chromu, które są szkodliwe dla zdrowia. Powodem było też to, że w dotychczasowej technologii malowania było dużo odpadów. Codziennie malowanych było po 20 kombajnów i każdego miesiąca ze ścian malarni zeskrobywało się dosłownie tony szkodliwych chemikaliów, które składowane były na półhektarowym wybetonowanym placu na terenie zakładu. I te odpady były potężnym problemem do utylizacji.

Dlatego zwróciliśmy się do Fabryki Farb i Lakierów we Włocławku, która był naszym zapleczem malarskim, aby dostarczyli nam kilka próbek farb ekologicznych, których odpady są możliwe do łatwej utylizacji. Tych wymagań nie dało się spełnić przy czerwonej farbie, ale przy niebieskiej już tak. I dlatego od 1995 roku kombajny przyjęły taką barwę. Innym argumentem przemawiającym za zmianą koloru było symboliczne „odcięcie się” spółki Bizon od FMŻ-u. Trzecia sprawa była taka, że kolor niebieski był dobrze postrzegany w krajach Europy Wschodniej np. na Ukrainie, gdzie liczyliśmy na sprzedaż naszych kombajnów.

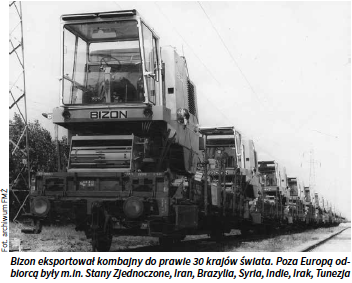

● Kombajny Bizon trafiały na tak wymagające rynki jak USA, Anglia, Belgia, Holandia, Włochy, Austria, Dania, Szwecja czy Norwegia. Czy firmy zachodnie traktowały was jako dużą konkurencję?

– W latach 70. nasze kombajny były porównywalne jakościowo do maszyn tych firm. Ale w latach 80. i 90. Zachód zaczął się oddalać. Największym problemem było śledzenie i nadążanie za trendami światowymi. Tylko od czasu do czasu konstruktorom udało się wyjechać na wystawę zagraniczną. Ja w całej swoje karierze zawodowej w Bizonie byłem może ze dwa czy trzy razy na takiej wystawie. Szczególnie w pamięć zapadła mi SIMA z 1980 roku. Zobaczyłem wtedy zupełnie inny świat. W Paryżu prezentowany był m.in. jeden z pierwszych kombajnów rotorowych New Holland TR70. Po takiej wizycie pisaliśmy sprawozdania, przeglądaliśmy zdjęcia, ale cały czas dla nas była to wiedza teoretyczna. W tamtych czasach podpowiedzi co do dalszego rozwoju pochodziły głównie z instytutów naukowych np. IBMER-u.

● A czy instytuty podpowiadała wam rozwój w kierunku np. kombajnów rotorowych?

– Takie plany się pojawiły i to bez podpowiadania. Już w połowie lat 80. moi koledzy z biura konstrukcyjnego przyglądali się pracy amerykańskich kombajnów z wzdłużnym bębnem młócąco- separującym IHC 2166 na Węgrzech, które uzyskały tam wysoką ocenę ,,Madziarów’’ ze względu na niskie uszkodzenia ziarna, szczególnie przy zbiorze kukurydzy. Natomiast pod koniec lat 80. powstała w Toruniu spółka Agrohandler, która zaczęła ściągać do naszego kraju kombajny jednorotorowe Case IH, głównie dla gospodarstw nasiennych. Dlatego poważnie rozważaliśmy koncepcję wyprodukowania kombajnu rotorowego. Prowadziliśmy na ten temat dyskusje z naukowcami i specjalistami z branży. Problemem, aby to ruszyło dalej, był brak technologii wyprodukowania rotoru. Nie mieliśmy wiedzy, jakie siły odśrodkowe w nim występują, jakie materiały trzeba zastosować, aby ta konstrukcja po prostu wytrzymała. Nie mieliśmy też pomysłów na wyważenie tak dużego rotora. A o tym, że produkcja rotorów nie jest łatwa i wymaga odpowiedniej technologii świadczy fakt, że mimo że New Holland produkuje kombajny rotorowe w Belgii, to same rotory sprowadza z USA. Inną historią jest to, że tworząc BS-a wzorowaliśmy się na konstrukcji New Hollanda TF, który miał ustawiony poprzecznie rotor do separacji ziaren ze słomy. I choć rotora nigdy nie zastosowaliśmy w Bizonie, to pięć bębnów cylindrycznych spełniających funkcję wytrząsacza już tak.

● Bardzo dziękuję za rozmowę.

Przemysław Staniszewski