r e k l a m a

Planujemy przenieść jego skrzynię nasienną nieco bliżej ciągnika, co zmniejszy zapotrzebowanie na udźwig. Kolejnym krokiem będzie wymiana stalowego zbiornika na wykonany z tworzywa sztucznego, co ograniczy jego masę własną. Jeżeli wszystko pójdzie zgodnie z planem, to w przyszłym roku na sezon jesienny będzie można go kupić. Szacujemy, że z polskim sterowaniem jego cena powinna oscylować w granicach 60 tys. zł.

– taką dzienną wydajność jest w stanie osiągnąć 3-metrowy pneumatyczny siewnik Agro-Masz Aquila. W przygotowaniu jest też maszyna sztywna 4-metrowa, a docelowo powstaną też siewniki półzawieszane o szerokościach roboczych do 6 metrów

Agro-Masz przyjął zasadę,

aby ten siewnik – podobnie jak inne maszyny – był zbudowany z jak największej ilości części własnej produkcji. Dlatego opracowany został do niego nawet aparat wysiewający czy głowica rozdzielacza. W ten sposób firma chce być w mniejszym stopniu uzależniona od podwykonawców. Taka strategia ma służyć też rolnikom, wszak prowadząc produkcję elementów składowych maszyn, szybciej będzie można dostarczać do gospodarstw części zamienne. Dlatego Agro-Masz nie szczędzi środków na inwestycje, wprowadzając co rusz nowe urządzenia produkcyjne. Jego sztandarową inwestycją jest nowoczesna linii do obróbki cieplno-chemicznej, która za kilka miesięcy powinna pracować na pełnych obrotach. Pozwoli ona na powierzchniowe nasycanie dwumilimetrowej warstwy stali węglem, co sprawi, że elementy robocze będą miały twardszą, bardziej odporną na ścieranie powierzchnię przy zachowaniu plastycznego rdzenia.

r e k l a m a

– To są dwie nowe hale, które zostały postawione w ostatnim czasie – oprowadza po zakładzie Paweł Nowak, właściciel Agro-Maszu. – Jedna to hala magazynowa, w której znajduje się 8000 miejsc paletowych. Palety są lokalizowane przez specjalne wózki, które jeżdżą po pętli indukcyjnej. Tutaj będą trafiać kupowane elementy, ale też i te naszej produkcji, co usprawni dystrybucję ich po zakładzie. W drugiej hali będzie realizowany proces produkcji części.

Znajduje się tutaj m.in. piec elektryczny, na którym wszystkie elementy robocze mniejszych gabarytów np. talerze do siewników, będą poddawane procesowi termoformowania. Ten piec ma możliwość nagrzania stali do 900 stopni, po czym na 4 prasach będzie formowany finalny kształt części. Kolejnym urządzeniem jest piec do dużych elementów, na którym co 40 sekund (!) ma powstawać nowa odkładnica do pługa. Stal podczas harowania ma tendencję do utraty parametrów węgla, a dzięki temu urządzeniu i specjalnej atmosferze endogazu, jakość stali zostanie zachowana. Wszystko będzie sterowane komputerowo. Również w pełni automatyczna będzie linia, w której realizowany będzie proces nawęglania, czyli inaczej mówiąc „nasiąkania” stali węglem.

Zobacz także

To pozwoli podnieść twardość stali do 60 stopni HRC, mierzonej w skali Rockwella. Znajdują się tutaj specjalne podajniki rolkowe, na których będą składowane kosze z częściami i to one będą kierowane do pieców. Trafią do nich wszystkie elementy robocze, które będą pracowały w ziemi. W piecach przez 36 godzin będą poddawane procesowi nawęglania w specjalnej atmosferze w temperaturze 920 stopni. Gdy wystartuje ta linia, staniemy się pierwszym producentem w Polsce, który stosuje taką technologię.

Procesowi nawęglania

będą poddawane na przykład talerze bron kompaktowych. Taka brona jest też częścią wspomnianego siewnika Aquila. W tej maszynie są 24 talerze, które mierzą po 410 mm średnicy i mogą zagłębiać się do 10 cm. Talerze są osadzone na łożyskach bezobsługowych. Zabezpieczenie przed uszkodzeniami stanowią amortyzatory gumowe, które niwelują też drgania przenoszone na maszynę.

– Siewnik Aquila może być wyposażony w trzy różne wały: packer, oponowy lub t ra p e z owo - p i e r - ścieniowy o średnicy 560 mm. Wał jest zamocowany na „sztywno” do ramy, a głębokość pracy zmienia się hydraulicznie obracając profile, na których są zamocowane talerze. Pomocna przy ustawieniach jest umieszczona na maszynie skala – opisuje Grzegorz Łuszczyński z firmy Agro-Masz. – Znaczniki będą stanowiły wyposażenie opcjonalne i będą posiadały zabezpieczenie zrywalne. Natomiast standardowe wyposażanie będą stanowiły ekrany boczne z możliwością regulacji na boki oraz na wysokość, które również będą w stanie odchylić się w momencie natrafienia na kamień.

Aquila posiada podwójnie nitowaną skrzynię o pojemności 1500 litrów. Aparat wysiewający napędzany jest silnikiem elektrycznym, a wentylator silnikiem hydraulicznym. Komputerowy systemem czuwający nad pracą siewnika – na razie z firmy Müller Elektornik, a docelowo też polskiej produkcji – monitoruje pracę aparatu wysiewającego i dawkę wysiewu, obroty wentylatora oraz dwa czujniki rezerwy nasion. Pokazuje prędkość jazdy, zlicza zasianą powierzchnię, uruchamia ścieżki technologiczne i połowę szerokości wysiewu. Za umieszczanie nasion w glebie odpowiadają dwutalerzowe redlice o średnicy 340 mm, za którymi podążają kółka dogniatająco-kopiujące o szerokości 50 mm i średnicy 330 mm. Siewnik będzie dostępny w konfiguracji z 20 lub 24 redlicami. Docisk redlic i głębokość siewu sterowane są z kabiny ciągnika za pośrednictwem siłowników hydraulicznych. Ostatnim elementem jest zagarniacz zakrywający bruzdy i wyrównujący powierzchnię pola.

Prezentacja siewnika Aquila

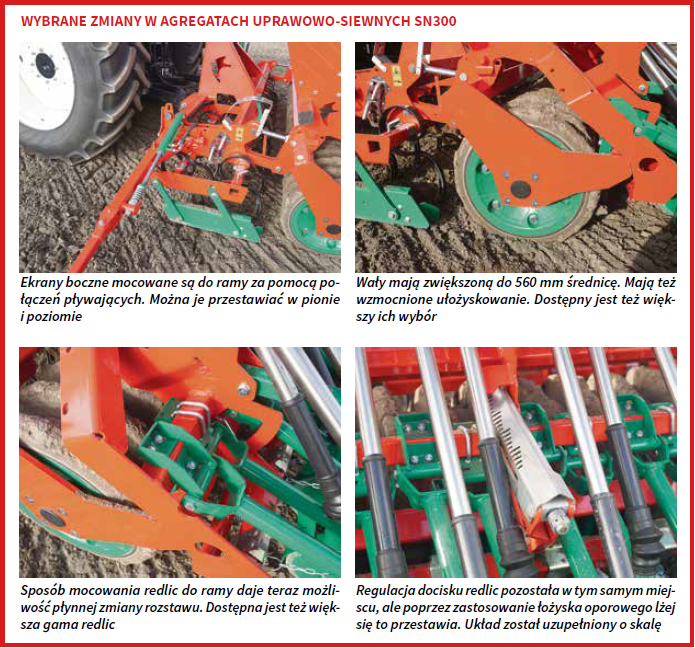

była częścią warsztatów polowych, które odbyły się w fabryce Agro-Maszu 28 października br. Na to spotkanie przybyli dziennikarze oraz przedstawiciele punktów dealerskich, a tych Agro-Masz ma osiemdziesiąt. Spotkanie było też okazją do prezentacji nowych maszyn uprawowych (TPR nr 42/2019), a także zmian wprowadzonych w zestawie uprawowo-siewnym SN300.

– Wprowadziliśmy możliwość regulacji ekranów bocznych. Wcześniej były przykręcane do ramy „na sztywno”. Teraz śladem siewnika Aquila, można je regulować w pionie i w poziomie. Ponadto, mocowane są do ramy za pomocą połączeń pływających i mogą się odchylić, gdy natrafią na kamień – wymienia zmiany w SN300 Grzegorz Łuszczyński. – Sporo zmian jest przy znacznikach. W pozycji roboczej siłownik jest wysunięty, a w pozycji pionowej schowany w cylindrze. Wcześniej było odwrotnie. Przez to mniej jest narażony na korozję. Zastosowaliśmy też odbój gumowy, aby znacznik nie uderzał o ramę. Zmieniła się też ilość dostępnych wałów. Teraz można wybierać między trapezowym, packerem, rurowym i klinowym. Wszystkie mają średnicę 560 mm. Wzmocnione zostało ułożyskowanie wałów, a oś, na której są mocowane zwiększyła się do 45 mm. Nowy kształt mają skrobaki czyszczące wał. Na ramie pojawiła się skala do regulacji głębokości sekcji uprawowej. Zwiększył się też wybór redlic. Dostępne są redlice stopkowe, talerzowe (również z gumowym talerzem czyszczącym) lub dwutalerzowe. Inaczej rozwiązane zostało też samo mocowanie redlic, których może być 20 lub 24 szt. Wcześniej były przykręcane na sztywno, teraz można płynnie zmieniać ich rozstaw. Zmienił się też sposób zmiany pozycji kół kopiujących. Wcześniej trzeba było odkręcić śrubę, zdjąć ją, przełożyć w inne miejsce i zakręcić. Teraz wystarczy wyjąć zawleczkę z bolca i przełożyć go w wybrany otwór.

Opcjonalnie w SN300 dostępna jest hydrauliczna regulacja głębokości. Regulacja docisku redlic pozostała w tym samym miejscu, ale poprzez zastosowanie łożyska oporowego łatwiej się to reguluje. Uzupełniono układ o skalę. Wprowadzono też możliwość blokowania koła napędzającego siewnik w pozycji górnej. Jest to istotne, gdy agregat wykorzystywany jest tylko do uprawy gleby.

Przemysław Staniszewski