r e k l a m a

To jest pierwszy paszowóz w tym gospodarstwie. Wcześniej do skarmiania wykorzystywana była ścielarka francuskiej firmy Jeantil. Docelowo taka maszyn jest przeznaczona do słomy, dlatego przy podawaniu sianokiszonki notorycznie się zapychała. Borykając się z takimi problemami Damian Wójciuk wraz z rodzicami i bratem Pawłem, zdecydował, że ścielarkę trzeba zastąpić wozem paszowym. Młody konstruktor podjął się wtedy wyzwania, że taka maszyna powstanie w jego warsztacie. Jak wspomina, nie tracił czasu na rozrysowywanie projektu czy prowadzenie żmudnych obliczeń. Mówi, że cały projekt miał w głowie, a budując paszowóz celował w pojemność 5 m3.

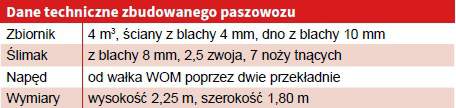

– Udało się uzyskać 4 metry sześcienne, ale i tak to w zupełności wystarcza. Wracając jednak do początków, to tak naprawdę nie wiem czy ruszyłbym z budową paszowozu gdyby nie artykuł w „Tygodniku Poradniku Rolniczym”, w którym opisana była własnoręcznie zbudowana tego typu maszyna i to przez osiemdziesięcioletniego konstruktora. Pomyślałem, skoro taka osoba dała radę, to dlaczego nam by miało się nie udać – wspomina Damian Wójciuk. – Zaczęliśmy od stworzenia ramy i podłączenia do niej osi jezdnej. Oś z kołami pochodzi od kombajnu buraczanego. Została nieco zwężona. Rama to już nasze dzieło. Ma kształt trójkątny i została zespawana z profili stalowych 140x80 mm.

r e k l a m a

Paszowóz już się spłacił

Z paszowozem współpracuje 33-letni Zetor 7211 (62 KM). Taki zestaw w 25 minut przygotowuje nową porcję TMR-u. Obora starego typu nie pozwala jednak na wjazd paszowozu do jej wnętrza. Dawka jest wysypywana w stodole i ręcznie skarmiana zwierzętom. Niemniej jednak – jak podkreśla konstruktor – ta inwestycja już się zwróciła licząc wzrost produkcji mleka czy też ilość paszy, która wcześniej się marnowała. Co było najtrudniejsze przy budowie wozu paszowego?

Zobacz także

– Stworzenie ślimaka i ukształtowanie jego zwojów – od razu odpowiada młody konstruktor. – Ślimak musiał być tak skonstruowany, aby powodował jednoczesne rozdrabnianie i transportowanie paszy ku górze. Musiał być też odpowiednio mocny. Na jego podstawę wykorzystaliśmy piastę od koła samochodu, do której dorobiliśmy kołnierz i zamocowaliśmy wał średnicy 100 mm. Następnie dookoła wału zostały zamocowane zwoje ślimaka, które w dole mają największą średnicę i zwężają się ku górze. Wykonaliśmy je z blachy grubości 8 mm, która była wyginana „na zimno”. Do krawędzi zwojów przykręconych zostało 7 noży tnących przeznaczonych do tego typu maszyn. Całość jest tak wykonana, że bez problemów ślimak można rozebrać, naprawić lub wymienić na inny.

Dwa rozrzutniki zastąpił jeden

Kolejną tegoroczną konstrukcją Damiana Wójciuka i jego brata, jest rozrzutnik obornika. Ma ładowność 7 ton, a nawóz rozrzuca na polu w pasie o szerokości 8, maksymalnie 10 metrów. Po zdjęciu adaptera maszynę można wykorzystać m.in. do transportu zboża, a po zamontowaniu nadstawek wysokości 60 cm, nadaje się również do odwozu kukurydzy od sieczkarni.

– Ten rozrzutnik bez problemów zastępuje dwa mniejsze, które użytkowaliśmy do tej pory i z którymi stale były problemy. Wywiózł już ponad 200 ton obornika i nic nie było w nim przerabiane i naprawiane – twierdzi konstruktor. – Kosztował 15 tys. zł, ale wykorzystaliśmy w nim sporo nowych elementów i części. Maszyna powstała w dwa miesiące. Najwięcej pracy zajęło wykonanie adaptera i ukształtowanie blachy tak, aby tworzyła charakterystyczną linię spiralną. W tym celu stworzyliśmy nawet oddzielną maszynę służącą do wyginania blach.

Adapter tego rozrzutnika składa się z dwóch pionowych bębnów. Są ustawione pod kątem 10 stopni. Napędzane są od WOM-u ciągnika z wykorzystaniem kilku połączonych wałów pochodzących z samochodów Iveco i Żuk oraz trzech złączonych przekładni kątowych, pochodzących od polskiego rozrzutnika. Z kolei przenośnik podłogowy łańcuchowo- -listwowy w skrzyni napędzany jest hydraulicznie z użyciem przekładni Starosielski. Do regulacji szybkości przesuwu przenośnika wykorzystywany jest zawór ze skalą. Przed adapterem znajduje się regulowana hydraulicznie zasuwa. Zapewnia ona bezpieczny transport materiałów ograniczając wydostanie się obornika poza maszynę. Zasuwa jest również elementem zabezpieczającym układ napędowy. Po prostu ogranicza opór załadowanej masy podczas uruchamiania bębnów rozrzucających.

Maszyna jest stosunkowo niska, więc nie ma problemów z jej załadunkiem. Górna krawędź skrzyni mieści się na wysokości 2,2 m. To pozwala wykorzystać do załadunku praktycznie każdy dostępny w gospodarstwie sprzęt. Górna część skrzyni została wzmocniona poprzez zamocowanie drewnianych belek. Takie rozwiązanie zabezpiecza ją przed uderzeniami łyżki czy wideł. Aby sprawdzić stan napełnienia skrzyni, można posłużyć się zamontowanymi na przedniej ścianie kratkami, które były wykonywane ręcznie z użyciem wypalarki plazmowej. Rozrzutnik oparto na osi jezdnej pochodzącej z kombajnu buraczanego Stoll oraz rosyjskich oponach 12.00-18 (320-457). Współpracuje z nim ciągnik John Deere 6830 o mocy maksymalnej 135 KM.

Samozaładowcza przyczepa do bel

Damian Wójciuk zbudował też rębak do gałęzi, wycinarkę czy sprzęt warsztatowy. Ale jego przygoda z konstruowaniem maszyn rolniczych rozpoczęła się w 2017 roku od zbudowania przyczepy do przewozu bel.

– Zanim powstał ten sprzęt, bele zwoziliśmy zwykłymi dwuosiowymi wywrotkami. Ale w żniwa te przyczepy były zajęte zwożeniem zboża, a bel nie było czym transportować. Aby temu zaradzić, zdecydowaliśmy się zbudować samozaładowczą przyczepę – pokazuje maszynę jej konstruktor. – W miesiąc była gotowa. Za jednym razem można nią przetransportować 12 bel słomy lub siana o wymiarach 1,2x1,2 m lub 8 bel z zielonką z traw.

Przyczepa sama podnosi bele z pola czy łąki bocznym chwytakiem. Jej praca wygląda tak, że wpierw ładowane są na dole dwie bele. Potem jedna jest unoszona dodatkowym ramieniem, a w wolne miejsce po niej dokładana jest kolejna bela. Ułożone w kształt piramidy trzy bele są przesuwane do tyłu specjalnym wózkiem z ramieniem, które poruszane jest silnikiem hydraulicznym BMR 315 połączonym z łańcuchem. W ten sposób powstaje wolna przestrzeń, którą uzupełniają kolejne bele. Aby zapobiec wypadaniu, po bokach zamontowane są specjalne burty (tzw. drabinki oporowe), które na czas rozładunku są składane.

Na razie do zdejmowania bel z lawety wykorzystywana jest miniładowarka, ale jak zapewnia twórca maszyny, zostanie to zmodyfikowane tak, że przyczepa będzie sama się rozładowywała do tyłu. Materiały do tej przyczepy pochłonęły tylko 5–6 tys. zł, ale spora ich część pochodziła z odzysku. Przykładowo, osie jezdne to elementy od kombajnu buraczanego, a koła jezdne czy łańcuch połączony z ramieniem służącym do przesuwu bel są wzięte z rozrzutnika.

Najbliższe plany młodego konstruktora zakładają budowę urządzenia do załadunku zboża na samochody ciężarowe. Sprzęt będzie mocowany na podnośniku ciągnika i będą w nim wykorzystane przenośniki ślimakowe od kombajnu Bizon. Damian Wójciuk zbiera też zamówienia od rolników na budowę różnego typu maszyn. Warsztat ma już nieźle wyposażony, bo znajduje się w nim przecinarka plazmowa, prasa hydrauliczna, frezarka czy tokarka.

Przemysław Staniszewski